Bahn - digital transformiert

Längst ist die Welt von Loks, Waggons und Schiene mit viel Hightech verbunden. Nun steht die Bahn vor einer neuen Herausforderung: dem Aufbruch in die Welt der Digitalisierung und Automation. Die Expertinnen und Experten der DLR-Verkehrsforschung sind sich sicher: Auf der Schiene geht was – und das mithilfe von KI und Data Science.

Eine neue Zugfamilie

Eine neue Zugfamilie

Im Projekt „Next Generation Train“ entwickeln die DLR-Wissenschaftlerinnen und -Wissenschaftler neue Konzepte für den zukünftigen Schienenverkehr, unter anderem ein neues System unterschiedlicher Züge für den Personen und Güterverkehr. Neben dem NGT-Cargo, der den Güterverkehr abwickelt, soll es auch einen Hochgeschwindigkeitszug, den NGT-HST, geben, der den Personenverkehr über Knotenpunkte schnell und sicher vernetzt. Als Zubringerzug könnte künftig der NGT-Link fungieren (s.u.).

Automatisierung, neue Kommunikationstechnologien und -standards sowie der Einsatz von maschinellem Lernen und künstlicher Intelligenz haben das Potenzial, den Bahnverkehr wesentlich attraktiver und wettbewerbsfähiger zu machen. Sie ermöglichen deutlich höhere Kapazitäten auf den Gleisen und insgesamt mehr Effizienz. Gleichzeitig versprechen sie weniger Energieverbrauch sowie ein Plus an Sicherheit, Pünktlichkeit und Komfort. Der Bedarf an zukunftsweisenden Technologien und innovativen Lösungen für die Schiene von morgen ist groß: „Ein hochmoderner und klimafreundlicher Schienenverkehr spielt eine zentrale Rolle bei der Verkehrswende“, ist sich Prof. Dr.-Ing. Karsten Lemmer sicher. Er ist Mitglied des DLR-Vorstands und verantwortlich für Innovation, Transfer und wissenschaftliche Infrastrukturen. „Personen- und Güterverkehrsaufkommen werden global weiter steigen bei gleichzeitig wachsendem Bedürfnis nach möglichst klimaneutraler Mobilität. In dieser Situation kann eine intensivere Nutzung des Schienenverkehrs ein wichtiger Teil der Lösung sein.”

Der automatisierte Bahnbetrieb und der menschliche Faktor

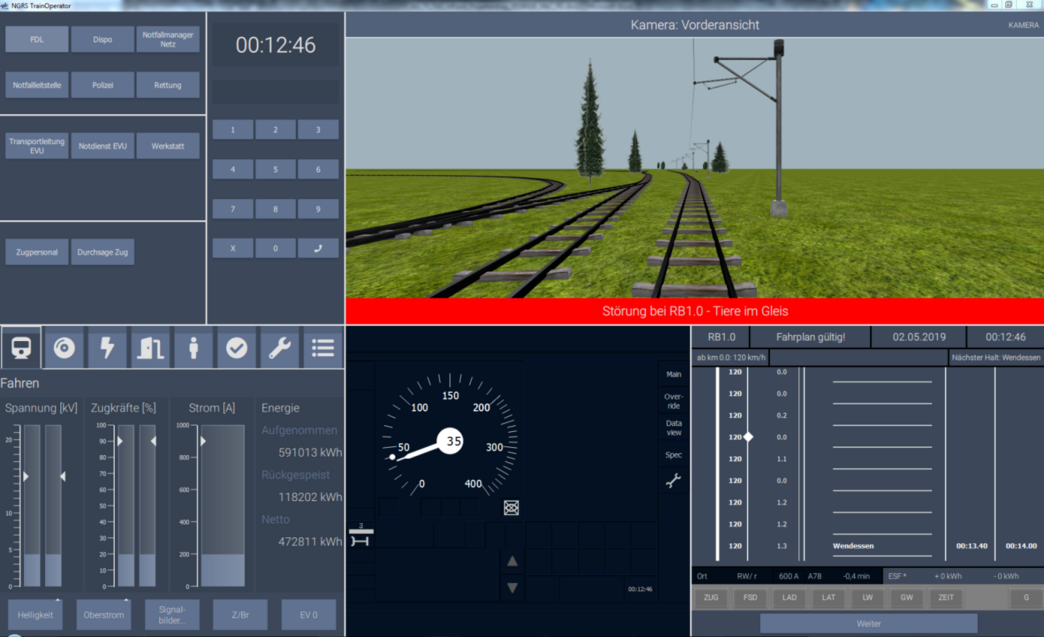

Im Straßenverkehr ist das automatisierte und vernetzte Fahren Megatrend und Innovationstreiber. Im Schienenverkehr sind fahrerlose U-Bahnen und Metros bereits heute in vielen europäischen Städten unterwegs. Automatisiert fahrende Güterzüge transportieren im australischen Outback Eisenerz zu den Verladehäfen an der Küste. In manchen Bereichen zählt die Schiene also zu den Vorreitern bei der Automatisierung. Auf das gesamte Schienennetz lässt sich diese Entwicklung jedoch nicht so einfach übertragen. Denn nutzen Hochgeschwindigkeitszüge über weite Teile dasselbe Streckennetz wie die wesentlich langsameren Personen- und Güterzüge, macht das die Ausgangslage für einen automatisierten und vernetzten Bahnbetrieb erheblich komplizierter. Neben der Technik wird also auch der Mensch weiterhin eine wichtige Rolle spielen. „Mit zunehmender Automatisierung ändert sich die Rolle des Menschen – statt selbst vor Ort aktiv zu sein, behebt er Fehler oder überwacht, prüft und kümmert sich um die Wartung. Dabei ist es wichtig, zu erkennen und zu verstehen, ob die Automation fehlerhaft ist, unvorhergesehen agiert und warum“, erläutert Dr. Jan Grippenkoven. Er arbeitet am DLR-Institut für Verkehrssystemtechnik, wo das Zusammenspiel zwischen Mensch und Automation im Bahnbereich untersucht wird. Unter anderem erforschen die Wissenschaftlerinnen und Wissenschaftler in Studien mit speziellen Simulatoren, welche psychologischen Herausforderungen damit verbunden sind.

Ein Beispiel ist das RailSET-Testlabor (Railway Simulation and Environment for Train drivers and operators). Es bildet den Arbeitsplatz und die Aufgaben von Triebfahrzeugführenden realitätsgetreu ab – als virtuelle Schienenstrecke einschließlich Signalen und Bahnübergängen. Neben Informations- und Assistenzsystemen können auch unterschiedliche Automatisierungsgrade simuliert werden. „Schon bei einem niedrigen Automatisierungsgrad kommt es schnell zu Monotonie- und Ermüdungseffekten. Man verliert den konzentrierten Blick für die Situation und hat nur noch eingeschränkt die Fähigkeit, schnell einzugreifen. Die Wahrscheinlichkeit für Fehler steigt“, erläutert Grippenkoven. Triebfahrzeugführende und Fahrdienstleitende dürfen nicht vollständig von den Prozessen entkoppelt werden und müssen den Stellenwert ihrer Aufgabe kennen. Denn sie sind verantwortlich für hunderte von Passagieren und Tonnen von Fracht.

Nur digital: Zug-Zug-Kommunikation und Zuglokalisierung

Ein Zug setzt sich meist aus mehreren Wagen zusammen. Verfügen diese über einen eigenen Antrieb, heißen sie Triebwagen. Verbunden werden die einzelnen Zugteile bis heute mit mechanischen Kupplungen. Diese übertragen Zug- und Druckkräfte beim Beschleunigen beziehungsweise beim Bremsen. Weltweit gibt es eine Vielzahl unterschiedlicher mechanischer Kupplungen, einige funktionieren halbautomatisch, andere vollautomatisch. Im Güterverkehr werden die einzelnen Wagen oft noch per Hand an- und abgehängt, was sehr aufwändig und zeitintensiv ist. Deshalb gibt es aktuell und europaweit Bestrebungen, auf „Digitale Automatische Kupplungen“ (DAK) umzurüsten. Damit werden Güterwagen sowie deren Strom-, Daten- und Druckluftleitungen automatisch verbunden.

An die Stelle der realen Kupplung aus Metall tritt die virtuelle Kupplung auf Basis von Daten.

Noch etwas weiter in die Zukunft denken die Forscherinnen und Forscher des DLR und setzen dabei auf neue Kommunikationstechnologien und -standards wie 5G-Mobilfunk und neuartige Lokalisierungsverfahren. Beim Konzept des „dynamischen Flügelns“ fahren die einzelnen Zugteile in engem Abstand hintereinander. Sie sind dabei nicht mehr mechanisch verbunden, sondern nur noch digital. An die Stelle der realen Kupplung aus Metall tritt die virtuelle Kupplung auf Basis von Daten. So können sich Wagen und Züge während der Fahrt selbstständig zu längeren Einheiten verbinden und bei Bedarf wieder trennen. Damit das sicher funktioniert, muss die Distanz zwischen den Einheiten kontinuierlich berechnet und falls nötig korrigiert werden – natürlich alles ebenfalls digital und automatisiert. „Das dynamische Flügeln kann den Bahnbetrieb wesentlich flexibler und effizienter machen. Kürzere Abstände zwischen den Zügen beziehungsweise Zugteilen ermöglichen außerdem höhere Transportkapazitäten“, sagt Holger Dittus aus der Abteilung Fahrzeug-Energiekonzepte des DLR-Instituts für Fahrzeugkonzepte. „Im Hochgeschwindigkeitsverkehr können Zwischenhalte nur von einem einzelnen Zugteil bedient werden, ohne dass der Hauptzug anhalten muss. So kann auch die Höchstgeschwindigkeit der vorhandenen Strecken besser ausgenutzt werden.“

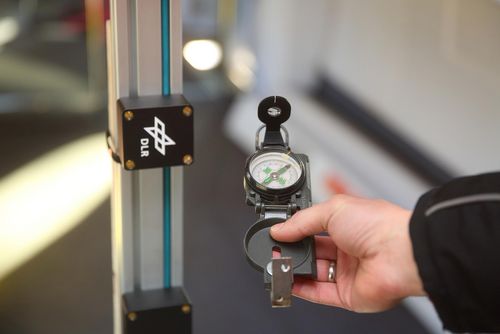

Die wichtigste technologische Voraussetzung und gleichzeitig die größte Herausforderung beim dynamischen Flügeln und virtuellen Kuppeln sind die sichere und schnelle Kommunikation zwischen den Zügen beziehungsweise Zugteilen und deren exakte Lokalisierung. Für beides gilt es, Lösungen zu finden, die unabhängig von der Schieneninfrastruktur sind und bei hohen Geschwindigkeiten funktionieren. Außerdem müssen sie redundant sein, damit der zuverlässige Betrieb auch gewährleistet ist, wenn ein System ausfällt. Globale Satellitennavigationssysteme sowie Radar- und Lidar-Sensoren nutzen Radiowellen beziehungsweise Laserstrahlen, um Position, Abstand und Geschwindigkeit zu messen. Außerdem untersucht und testet das DLR-Institut für Kommunikation und Navigation den Einsatz von Magnetfeldsignaturen. In der Schieneninfrastruktur (Gleise, Leitungen, Brücken, Kabel, Stahlbetonmauern) ist viel Metall verbaut. Dieses beeinflusst das Magnetfeld, stört beispielsweise auch einen Magnetkompass. Die Störungen sind von Ort zu Ort unterschiedlich.

„Genau das nutzen wir, um Informationen über Position, Gleis und Geschwindigkeit zu erhalten. Diese Methode funktioniert auch sehr gut in Tunneln“, ergänzt Dr. Andreas Lehner vom DLR-Institut für Kommunikation und Navigation. Für die Kommunikation zwischen den Zügen oder Zugbestandteilen kann zum Beispiel Mobilfunktechnik zum Einsatz kommen. Wichtig sind dabei ebenfalls eine hohe Zuverlässigkeit, Sicherheit und kurze Latenzzeiten. Darunter versteht man die physikalisch bedingte Verzögerung beim Übermitteln von Daten. Beim neuesten Standard 5G liegt die Latenz bei bis zu unter einer Millisekunde. In diesem Kontext hat das DLR unter anderem ein neuartiges Modul entwickelt, das Funkwellen im Millimeterbereich überträgt – einem Frequenzbereich, der beim Mobilfunk in Zukunft mit 5G und 6G mehr genutzt werden soll. Erste Untersuchungen haben gezeigt, dass sich damit eine stabile und sichere Kommunikation bis zu einer Distanz von rund 130 Metern aufbauen lässt.

Intelligente Güterwagen und intermodales Cargo-Terminal

Aktuell beherrschen „Ganzzüge“ den Güterverkehr. Sie transportieren eine große, einheitliche Frachtmenge, wie beispielsweise Autos oder Container. Der sogenannte Einzelwagenverkehr, bei dem ein Güterzug aus Waggons mit Fracht von unterschiedlichen Auftraggebenden besteht, ist mit aufwändigen Prozessen und starren Betriebsabläufen verbunden. 30 bis 40 Prozent der Kosten fallen allein für das Zusammenstellen und Trennen des Zuges an. Zahlreiche manuelle Kupplungsvorgänge führen zu langen Stillstandzeiten der Wagen. So kommt es, dass die Durchschnittsgeschwindigkeit in Deutschland im Einzelwagenverkehr nur 18 Kilometer pro Stunde beträgt. Vor allem für die Wachstumsbranchen Kurier-Express-Paket-Dienstleistungen, Lebensmittel und Stückgut ist die Schiene daher wenig attraktiv. Um das zu ändern, arbeitet ein Team aus mehreren DLR-Instituten im Rahmen des Großprojekts Next Generation Train (NGT) an einem zukunftsweisenden Konzept für den Güterverkehr auf der Schiene. Es umfasst einen Gütertriebwagenzug, den NGT Cargo, und einen neuartigen Güterbahnhof, das Next Generation Station (NGS) Logistics Terminal.

Das Ziel des NGT Cargo ist es, die Transportzeiten zu verkürzen, flexibler und pünktlicher zu sein sowie die Kosten zu senken. Erreichen wollen das die Forscherinnen und Forscher, indem sie das Zugkonzept – wo immer möglich – modular gestalten und für alle Einzelwagen eine eigene, unterbrechungsfreie Stromversorgung vorsehen. „Das ist die Grundlage für jede Form von Automatisierung und unabdingbar für die zuverlässige Datenkommunikation und die Digitalisierung vieler fahrzeugseitiger Funktionen“, erklärt David Krüger vom DLR-Institut für Fahrzeugkonzepte.

Das Großprojekt Next Generation Train (NGT)

Das Großprojekt Next Generation Train (NGT)

Diese DLR-Institute und -Einrichtungen forschen im Bereich Schienenverkehr am NGT:

- Institut für Aerodynamik und Strömungstechnik

- Institut für Bauweisen und Strukturtechnologie

- Institut für Datenwissenschaften

- Institut für Fahrzeugkonzepte Institut für Faserverbundleichtbau und Adaptronik

- Institut für Kommunikation und Navigation

- Institut für Luft- und Raumfahrtmedizin

- Institut für Materialphysik im Weltraum

- Institut für Softwaretechnologie

- Institut für Systemdynamik und Regelungstechnik

- Institut für Systems Engineering für zukünftige Mobilität

- Institut für Verkehrsforschung

- Institut für Verkehrssystemtechnik

- Institut für Werkstoffforschung

Die automatisiert fahrenden NGT-Cargo-Züge werden je nach Bedarf aus Einzelwagen und leistungsstarken Triebköpfen zusammengestellt und automatisch gekuppelt. Der Zugverbund bleibt so lange zusammen, wie es logistisch Sinn ergibt, danach trennen sich die Wege der einzelnen Wagen wieder. „Jeder einzelne intelligente Güterwagen kennt seinen Bestimmungsbahnhof und erhält aus der Verkehrsleitstelle gegebenenfalls Updates. Er verfügt über einen eigenen Antrieb, der auf Elektromotoren basiert, und über eine Batterie, welche die beim Bremsen zurückgewonnene Energie speichert. Dadurch können die Einzelwagen selbstständig rangieren, Rangierpersonal und Rangierloks oder Oberleitungen entfallen“, beschreibt DLR-Wissenschaftler Krüger das Konzept. Außerdem können die Einzelwagen selbstständig die letzten Kilometer zum jeweiligen Kunden fahren. Dazu sind sie mit der entsprechenden Sensorik ausgestattet. So lassen sie sich zum Beispiel auch jederzeit lokalisieren und die Kunden können auf diese Weise exakte Angaben zum aktuellen Status und der erwarteten Ankunftszeit ihrer Fracht erhalten.

Das NGS Logistics Terminal ist der passende Bahnhof für diesen Zugverkehr. Es bildet die Schnittstelle zwischen dem NGT Cargo und dem lokalen Güterverkehr. An logistisch günstigen Knotenpunkten verknüpfen diese intermodalen Güterbahnhöfe die Schiene mit der Straße oder auch dem Luftraum. Autonom fahrende Lkw oder Lastenräder oder für besonders eilige Güter auch Drohnen überbrücken dann die „letzte Meile“ zum Ziel. Die Hauptbestandteile des Logistics Terminals sind Regallager, die entlang der Zugwagen positioniert sind. Hier werden die Güter vorsortiert und direkt am Gleis zwischengelagert. Die Vorsortierung, aber auch die Be- und Entladung funktioniert automatisch über Regalbediengeräte, Aufzüge und Rollböden.

„Maschinelles Lernen und künstliche Intelligenz ermöglichen eine ganz neue Dimension, nämlich die vorausschauende Instandhaltung."

Dr. Jörn Groos, DLR-Institut für Verkehrssystemtechnik

Das Schienennetz in Deutschland hat eine Länge von rund 38.000 Kilometern. Neben den Gleisen selbst müssen auch Stellwerke, Weichen und Oberleitungen regelmäßig überprüft und gewartet werden. Dies geschieht mit Messfahrzeugen und Begehungen mit entsprechenden Messgeräten. Solche aufwändigen und personalintensiven Verfahren sind notwendig, um Schäden ausfindig zu machen, Komponenten vorsorglich auszutauschen und den Zustand der Schieneninfrastruktur festzustellen. „Maschinelles Lernen und künstliche Intelligenz ermöglichen eine ganz neue Dimension, nämlich die vorausschauende Instandhaltung. Das heißt, wir erhalten zusätzlich eine Prognose, wie sich das Material beziehungsweise die Komponenten unter den gegebenen Bedingungen entwickeln werden. So kann man dem Risiko möglicher Schäden vorbeugen, Anlagenausfälle vermeiden und Wartungsarbeiten wesentlich gezielter vornehmen“, beschreibt Dr. Jörn Groos vom DLR-Institut für Verkehrssystemtechnik das mögliche Zukunftsszenario.

Damit eine künstliche Intelligenz das leisten kann, muss sie zuvor mit jeder Menge Informationen gefüttert und immer wieder anhand von Beispielen trainiert werden. Daten von Sensoren und Kameras, die auf den Zügen mitfahren, spielen dabei eine wichtige Rolle. Mit ihrer Hilfe lässt sich ein sehr exaktes digitales Abbild der Infrastruktur erstellen. Auch historische Datenreihen sowie das Wissen und die Erfahrung von Expertinnen und Experten fließen in die Algorithmen und Modelle ein. Die DLR-Wissenschafterinnen und -Wissenschaftler arbeiten daran, Informationen systematisch zu erheben und datenwissenschaftlich so umzusetzen, dass eine künstliche Intelligenz damit arbeiten kann.

Digitale Analyseverfahren können Inspektionen vor Ort reduzieren

Im Bereich der Hafenbahnen hat das DLR diese Technologie in die Praxis umgesetzt. Hafenbahnen stellen den Transport von Gütern innerhalb von See- und Binnenhäfen sicher. Sie müssen jederzeit vollständig einsatzbereit sein, um auch zeitkritische Logistikaufträge zuverlässig abzuarbeiten. Gemeinsam mit dem Bahntechnik-Unternehmen Vossloh Rail Services, dem Softwareentwickler IS Predict und der Hafenbetriebsgesellschaft Braunschweig hat das DLR eine sogenannte eingebettete Zustandsüberwachung entwickelt und im Rangierbetrieb erprobt. Dazu stattete das Projektteam eine Rangierlok im Braunschweiger Hafen mit einem Multi-Sensor-System aus. Es bestand aus Kameras, Beschleunigungs- sowie Drehratensensoren, lieferte hochaufgelöste Bilddaten und maß kontinuierlich die Vibrationen. Daraus gewannen die Forschenden Informationen über den Zustand der Gleisinfrastruktur sowie die Positionsdaten. Gleichzeitig war das die Grundlage, um ein entsprechendes KI-basiertes Analyseverfahren zu entwickeln. Die Ergebnisse – also ein Überblick des aktuellen Zustands der Schienen sowie etwaiger Schäden – konnten die Anlagenverantwortlichen dann mittels einer interaktiven Karte einsehen. „Schon heute können solche Systeme wertvolle Informationen für die Betriebsleitungen kleiner Industriebahnen bereitstellen, um manuelle Inspektionen zielgerichteter und effektiver durchzuführen. Die Weiterentwicklung der Analyseverfahren wird es zukünftig erlauben, den Anteil manueller Inspektionen mit Aufenthalt im Gleisbereich immer weiter zu reduzieren“, fasst DLR-Forscher Groos zusammen.

Eine ganzheitliche Perspektive für die Zukunft

Die Welt der Schiene reicht von futuristischen Hochgeschwindigkeitszügen über den Intercity-, Regional-, Nah- und Güterverkehr und bildet so eine spannende und zugleich herausfordernde Ausgangssituation für die Wissenschaft. Gleichzeitig birgt sie enormes Marktpotenzial für Technologien und Geschäftsmodelle. „Die Schienenverkehrsforschung im DLR verfügt über umfassende Expertise in fast allen für den Bahnbereich relevanten Technologien und kombiniert diese mit einer ganzheitlichen Perspektive, die ökonomische, ökologische und gesellschaftliche Aspekte vereint. So wird die Basis für erfolgreichen Transfer in den Markt gelegt. Unsere Forscherinnen und Forscher sind international gefragte Ansprechpartner, wenn es darum geht, bestehende Systeme zu optimieren und gänzlich neue Konzepte zu entwerfen – immer in enger Zusammenarbeit mit Partnern aus der Industrie“, fasst Karsten Lemmer zusammen.

Autorin: Denise Nüssle

Dieser Artikel ist zuerst im DLRmagazin 169 des Deutschen Zentrums für Luft- und Raumfahrt erschienen.